Obwohl der Straßentransport die Grundlage für den überwiegenden Teil der logistischen Aktivitäten im Güter- und Personenverkehr bildet, wird das Thema der Reparatur von Nutzfahrzeugrahmen in der Fachliteratur nur unzureichend behandelt. Eine Recherche in wissenschaftlichen Veröffentlichungen – und sogar im Internet – vermittelt den Eindruck, dass dieses Themenfeld nahezu nicht existiert. Zwar finden sich einige detaillierte Analysen zur Festigkeit von Schweißverbindungen oder Untersuchungen zu den Strukturparametern von Fahrzeugrahmen in Abhängigkeit von den verwendeten Schweißverfahren. Doch entspricht dies wirklich den Erwartungen der Kfz-Unfallreparaturbranche? Sicherlich nicht.

Die Veröffentlichung des Artikels steht im Zusammenhang mit der 1. Konferenz für sichere Fahrzeugreparaturen, die von der Technischen Universität Bydgoszcz und dem Institut für Karosserietechnik organisiert wurde.

Fahrzeugrahmen

Der Rahmen stellt das zentrale tragende Bauteil eines Lkw dar. Entgegen einer weit verbreiteten Annahme ist er kein Bestandteil des Fahrwerks, sondern die Basisstruktur, an der sämtliche Fahrzeugkomponenten – einschließlich der Federung – befestigt werden. Für manche mag diese Einordnung überraschend sein; umso wichtiger ist es, ihr besondere Aufmerksamkeit zu schenken.

Die Aufgabe des Rahmens besteht darin, dem Fahrzeug – abhängig vom Einsatzzweck – die erforderliche Steifigkeit und Tragfähigkeit zu verleihen. Während einige Nutzfahrzeuge lediglich für leichte Transportaufgaben konzipiert sind, müssen andere extreme Lasten bewältigen oder unter äußerst anspruchsvollen Betriebsbedingungen funktionieren, etwa große Kipper oder Autokräne.

Es ist zudem hervorzuheben, dass Nutzfahrzeuge nicht nur bei Verkehrsunfällen, sondern auch während des regulären Einsatzes strukturellen Verformungen ausgesetzt sind. Dies führte zu dem Konzept des betriebsbegleitenden Richtens, das im Zuge der Entwicklung moderner Reparaturlinien für Nutzfahrzeuge zunehmend an Bedeutung gewinnt.

Rahmen unterscheiden sich konstruktiv erheblich – abhängig von der zulässigen Tragfähigkeit, der Fahrzeugklasse und dem vorgesehenen Einsatzbereich. Am weitesten verbreitet ist der Längsrahmen, wie er typischerweise bei Zugmaschinen oder Sattelanhängern verwendet wird. Er besteht üblicherweise aus zwei Längsträgern, die durch mehrere Querträger verbunden sind. Forschungsergebnisse und jahrzehntelange Praxiserfahrungen belegen die hohe Leistungsfähigkeit dieser Konstruktion: Sie bietet selbst unter extremen Bedingungen ausgezeichnete mechanische Eigenschaften bei vergleichsweise geringem Eigengewicht.

Zur besseren Übersicht lassen sich Rahmen nach ihrer Bauweise grundsätzlich in folgende Kategorien einteilen:

-

Querrahmen

-

Längsrahmen

-

Raumrahmen

Darüber hinaus existieren weitere Varianten, darunter:

-

mit der Bodenwanne verbundene Rahmen,

-

Teil- und Hilfsrahmen,

-

Fachwerkrahmen (z. B. im Omnibusbau).

Einen besonderen Fall stellt der sogenannte Zwischenrahmen dar, der – abhängig vom Einsatz – für austauschbare Aufbauten ausgelegt ist. Er findet vor allem bei Sattelanhängern Anwendung.

Aufgrund der hohen mechanischen Belastungen, denen Lkw-Rahmen ausgesetzt sind, werden sie aus sogenannten Edelstählen gefertigt. Dabei handelt es sich überwiegend um niedrig legierte Stähle mit erhöhter Festigkeit, wie beispielsweise 18G2 und 18G2A. Um die Streckgrenze zu steigern, weisen diese Stähle einen reduzierten Gehalt an Phosphor, Schwefel und Kohlenstoff auf, während andere legierte Zusatzstoffe minimiert werden. Dies ermöglicht eine Streckgrenze von etwa 570 MPa.

Eine interessante Ergänzung bei den im Rahmenbau verwendeten Legierungen ist Kupfer. Schon ein geringer Zusatz von maximal 0,45 % kann die Korrosionsbeständigkeit des Stahls deutlich erhöhen und ihn widerstandsfähiger gegenüber rauen atmosphärischen Bedingungen sowie Salzbelastungen machen.

Können Rahmen repariert werden?

Die Reparatur von Fahrzeugrahmen ist grundsätzlich möglich, erfordert jedoch ein hohes Maß an technischer Präzision. Entscheidend ist, dass die strukturelle Integrität des Materials erhalten bleibt (beispielsweise durch Vermeidung von Überhitzung), beschädigte Elemente vollständig instandgesetzt oder ersetzt werden und die Geometrie des Gesamtaufbaus wiederhergestellt wird. Sind diese Voraussetzungen erfüllt, bestehen – abgesehen von wirtschaftlichen Erwägungen – keine weiteren Einwände gegen eine Reparatur.

Der Prozess beginnt mit der Schadensbewertung. Eine korrekte Einteilung in reparierbare und ersetzbare Elemente ist ein zentraler Schritt. Besonders anspruchsvoll ist die Reparatur von genieteten Rahmen, da die Rekonstruktion von Nietverbindungen mit Produktionsnahen technischen Parametern hohe Anforderungen stellt. Das Nieten erfordert spezielle Nietmaschinen und hochwertige Nieten; die Kräfte, die beim Vernieten eines Rahmens nötig sind, können mehrere hundert Kilonewton betragen.

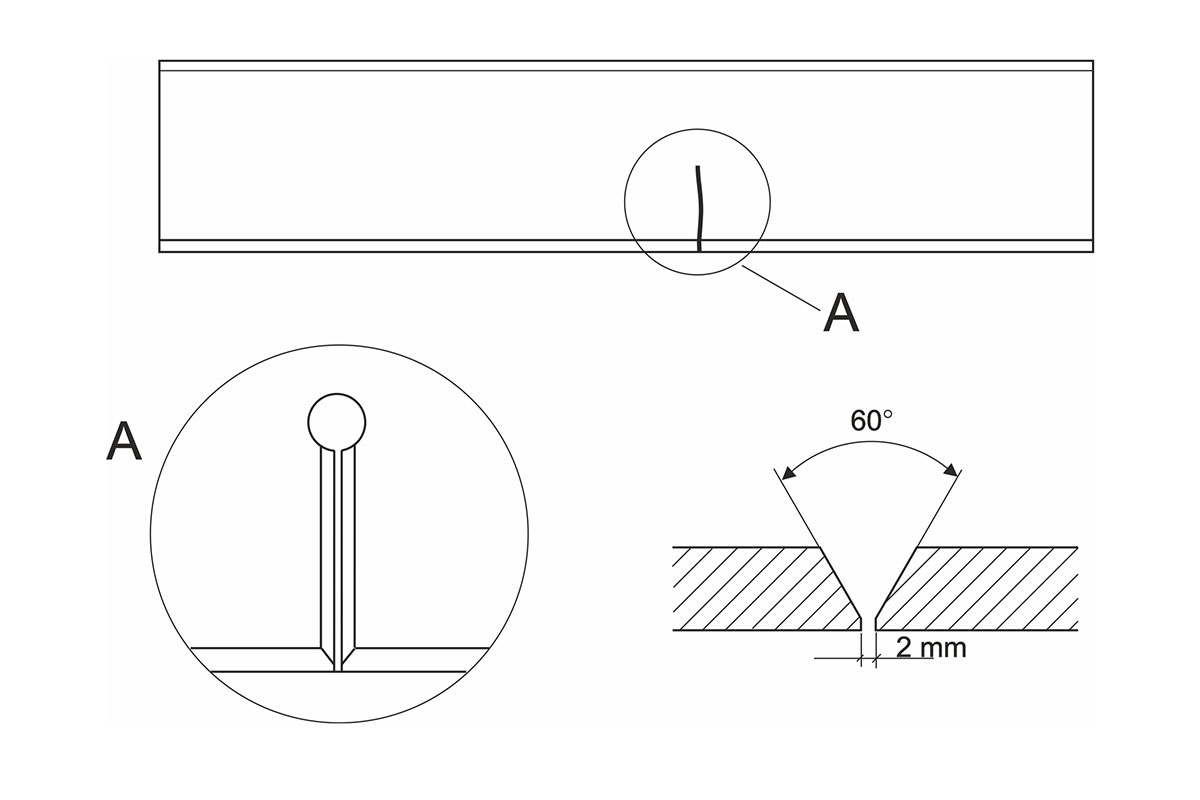

Auf den ersten Blick scheinen Schweißverbindungen in Unfallwerkstätten einfacher auszuführen zu sein. Diese Annahme ist jedoch trügerisch. Eine korrekt ausgeführte Schweißverbindung nach Herstellervorgaben muss die ursprüngliche Festigkeit der Verbindung und die erwarteten mechanischen Eigenschaften des Rahmens wiederherstellen. Dabei ist nicht nur die Art der Schweißung entscheidend, sondern auch die technologische Vorgehensweise, einschließlich der Rahmenteilvorbereitung und eventueller Verstärkungen.

Einige Rahmen dürfen während einer Reparatur gar nicht geschweißt werden, sondern nur bei Modifikationen oder Anpassungen an spezielle Karosserien – und auch dies ausschließlich gemäß den Vorgaben der Fahrzeughersteller.

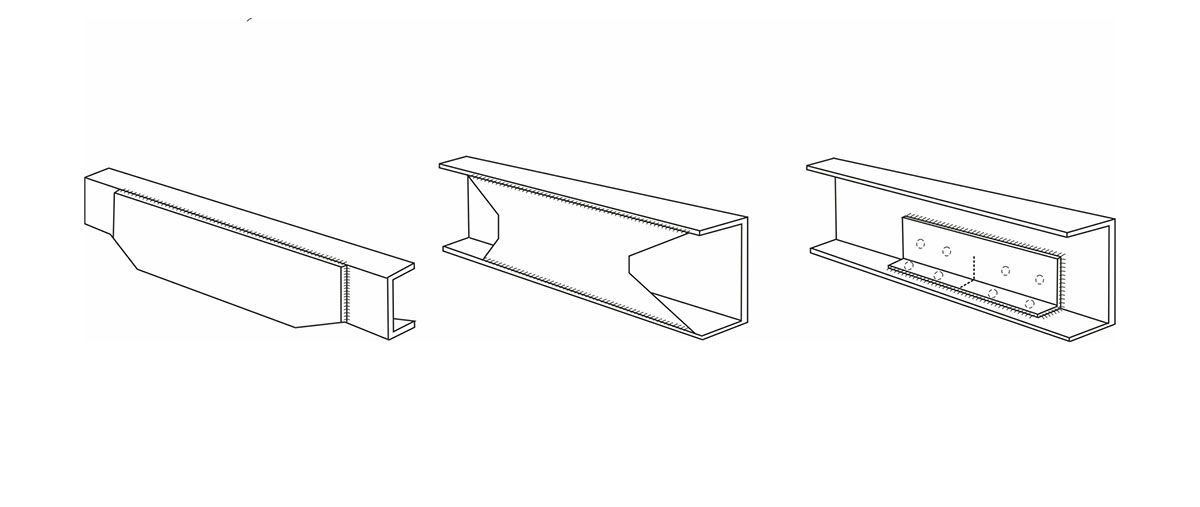

Abb. Beispiel einer korrekten Reparatur durch Schweißen mit Verstärkung

Am unkompliziertesten gestaltet sich die Reparatur von verschraubten Rahmen. Es ist jedoch wichtig zu beachten, dass die meisten Reparaturen – unabhängig davon, ob sie nach einem Unfall oder im regulären Betrieb erfolgen – das Richten der Rahmenteile erfordern.

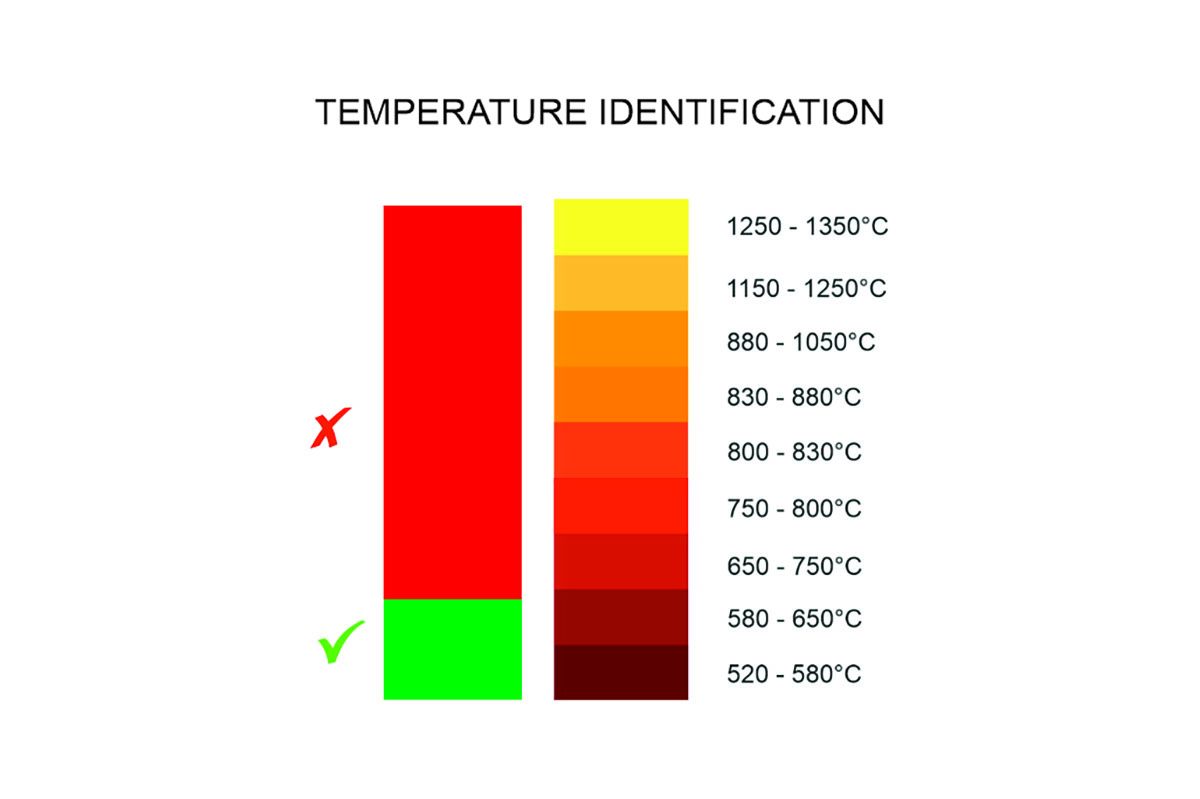

Beim Richten kommt es häufig zu lokaler Erwärmung. Innerhalb bestimmter Grenzen ist diese Erwärmung sogar erwünscht, da das Material bei einer moderaten Temperatur leichter verformbar ist und sich die Struktur der Rahmenbauteile schonender anpassen lässt.

Eine grundlegende Regel muss jedoch stets beachtet werden: Die Temperatur des zu richtenden Stahlteils darf niemals 650 °C überschreiten, da sonst die mechanischen Eigenschaften des Stahls dauerhaft beeinträchtigt werden.

Um das Eigengewicht von Fahrzeugen zu reduzieren, werden die meisten Strukturteile aus hochwertigen Metalllegierungen – in der Regel Stahl – gefertigt. Eine Überhitzung dieser legierten Stähle führt unweigerlich zu einem irreversiblen Verlust ihrer mechanischen Eigenschaften.

Bei Schulungen und Gesprächen mit Servicetechnikern, die Nutzfahrzeuge reparieren, zeigt sich leider, dass dieses Grundprinzip in der Praxis praktisch von niemandem konsequent eingehalten wird. Wer es dennoch schafft, eine gezielte Erwärmung durchzuführen, ohne die zulässige Temperaturgrenze zu überschreiten, verdient höchste Anerkennung. Leider bleibt dies die Ausnahme, die die Regel bestätigt.

Messungen und Diagnostik

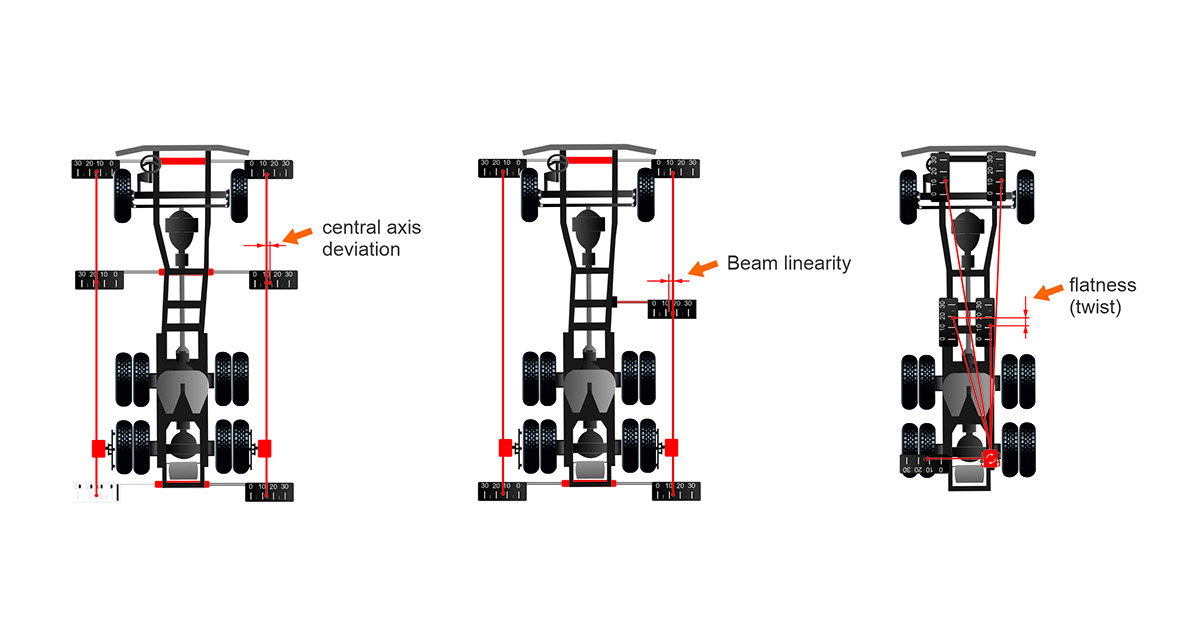

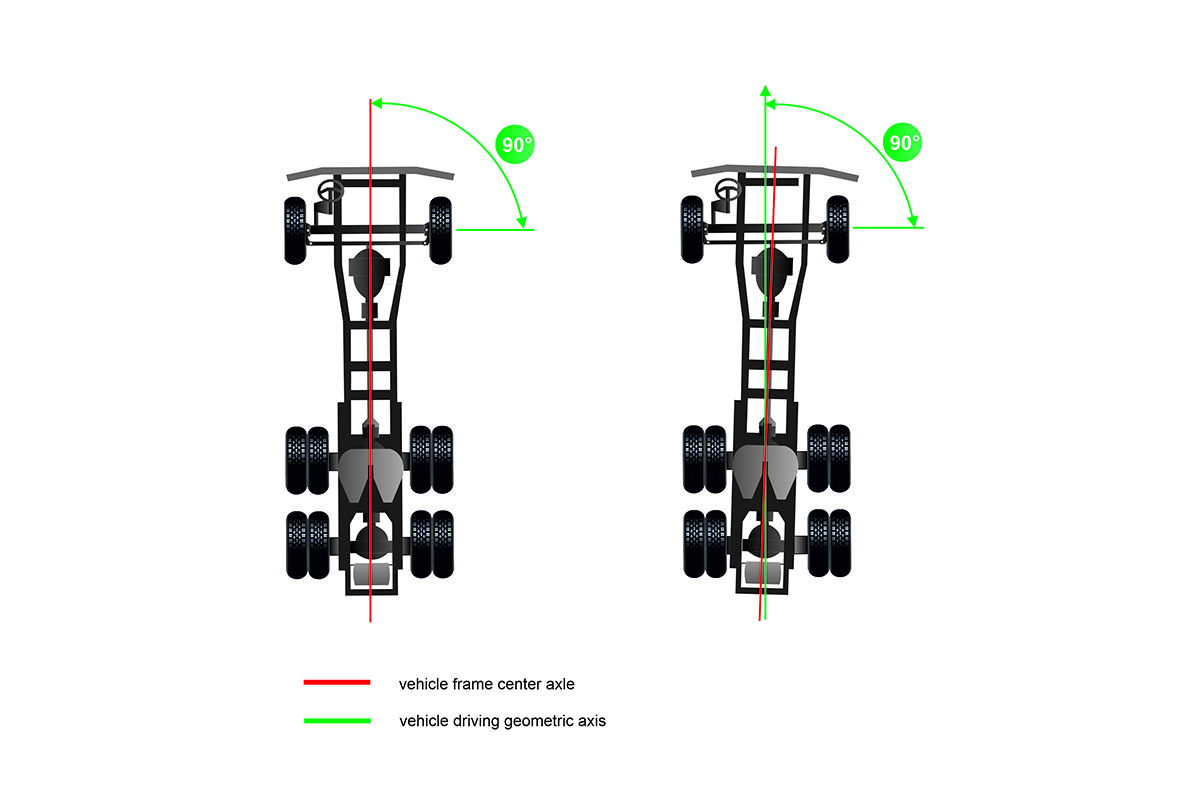

Ein wesentlicher Bestandteil des Reparaturprozesses von Nutzfahrzeugen ist die präzise Vermessung des Fahrzeugs, sowohl des Unterbaus als auch des Fahrgestells. Die korrekten Parameter der Fahrwerksgeometrie, die häufig mit der Form des Untergestells zusammenhängen, sind entscheidend für den sicheren und effizienten Betrieb des Fahrzeugs.

In der Praxis mangelt es jedoch oft an fundierten Kenntnissen über die Prinzipien der Rahmen- und Fahrwerksgeometrie. Missverständnisse, Mythen und der häufige Personalwechsel in Werkstätten erschweren es zusätzlich, das Wissen der Servicetechniker auf einem hohen Niveau zu halten.

Bei der Unfallinstandsetzung steht stets die Wiederherstellung der Rahmengeometrie am Anfang des Prozesses. Ein Messsystem ist dabei unverzichtbar, um den gesamten Reparaturablauf präzise, effizient und reproduzierbar zu gestalten.

Messungen und Diagnostik

Ein wesentlicher Bestandteil des Reparaturprozesses von Nutzfahrzeugen ist die präzise Vermessung des Fahrzeugs, sowohl des Unterbaus als auch des Fahrgestells. Die korrekten Parameter der Fahrwerksgeometrie, die häufig mit der Form des Untergestells zusammenhängen, sind entscheidend für den sicheren und effizienten Betrieb des Fahrzeugs.

In der Praxis mangelt es jedoch oft an fundierten Kenntnissen über die Prinzipien der Rahmen- und Fahrwerksgeometrie. Missverständnisse, Mythen und der häufige Personalwechsel in Werkstätten erschweren es zusätzlich, das Wissen der Servicetechniker auf einem hohen Niveau zu halten.

Bei der Unfallinstandsetzung steht stets die Wiederherstellung der Rahmengeometrie am Anfang des Prozesses. Ein Messsystem ist dabei unverzichtbar, um den gesamten Reparaturablauf präzise, effizient und reproduzierbar zu gestalten.

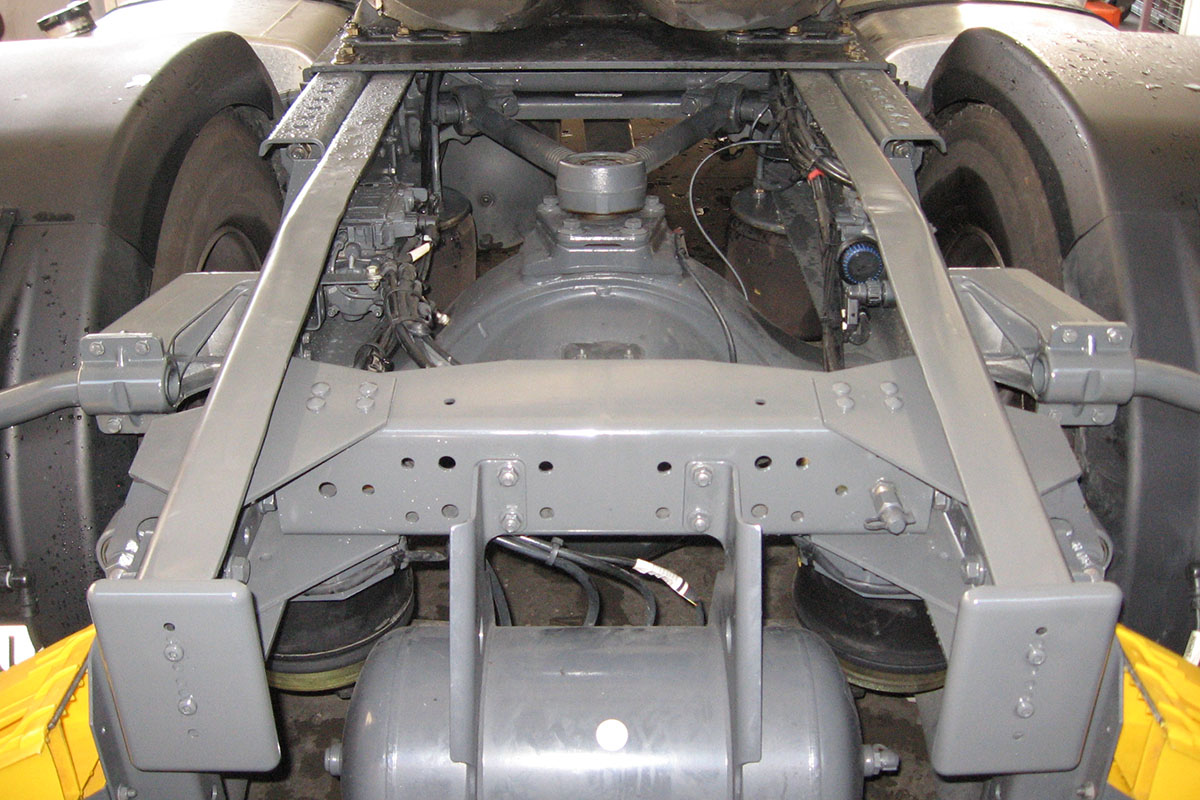

Abb. Fahrgestellsystem vs. Fahrzeugrahmen

Bei der Vermessung von Fahrzeugen mit Rahmenstruktur erfolgt die Messung in der Regel in Bezug auf den Unterrahmen. Dabei ist besonders wichtig, dass die gesamte Fahrzeugachse und die Anordnung der Räder korrekt ausgerichtet sind. Die Form des Rahmens ist ein gesonderter Aspekt, der ebenfalls sorgfältig überprüft werden muss.

Vor der Durchführung von Reparaturen, insbesondere bei Schweißarbeiten, sollte stets eine gründliche Analyse erfolgen – sowohl aus wirtschaftlicher als auch aus technischer Sicht. Die Richtigkeit der Reparaturentscheidung und die korrekte Anwendung der Reparaturmethoden hängen direkt von dieser Analyse ab.

Für eine sichere Rahmenreparatur ist es unerlässlich, alle Herstellerempfehlungen und die allgemeinen Grundsätze fachgerechter Arbeit zu beachten. Es ist zudem empfehlenswert, neugierig zu bleiben und die vom Hersteller bereitgestellten Informationsquellen zu konsultieren. Auch wenn im Internet verfügbare Materialien oft begrenzt sind, können sie dennoch wertvolle Hinweise für die Reparaturpraxis liefern.